機械加工の世界は、精密な技術と豊富な知識が求められる分野です。初心者でも基礎からしっかり学べば、専門的なスキルを身につけることができます。実際に工具を手に取って加工を体験することで、理解がぐっと深まるのが魅力ですね。最近では最新のCNC技術や自動化が進み、学ぶべき内容も多様化しています。これから機械加工のプロを目指す方にとって、基礎から専門的な応用まで体系的に学ぶことは非常に重要です。どんなステップでスキルを磨いていけばいいのか、詳しく見ていきましょう。ここから、しっかりと理解を深めていきましょう!

機械加工の基本的な工具とその使い方

代表的な切削工具の種類と特徴

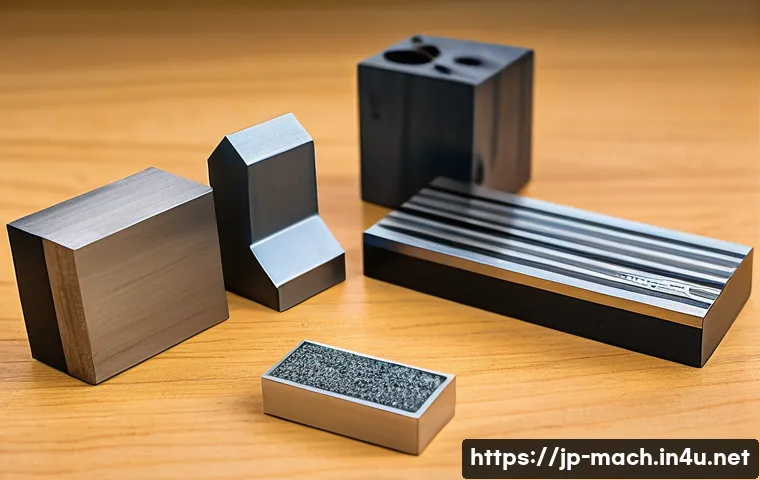

機械加工で使われる切削工具は多種多様ですが、まずは代表的なものを押さえることが重要です。例えば、エンドミルは多方向からの加工が可能で、穴あけや溝加工に使われます。ドリルは主に穴あけ専用ですが、材質や形状によって使い分けが必要です。旋盤で使うバイトは切削面の仕上げに欠かせません。これらの工具は材質も様々で、超硬合金や高速度鋼(HSS)などがあり、加工対象の素材や仕上がり精度によって選択します。工具の特徴を知ることで、無駄な摩耗を防ぎ、効率よく作業を進められます。

工具の取り扱いと安全管理のポイント

工具は精密な機械部品の加工に使うため、扱いを誤ると事故や製品不良の原因になります。まず、取り付け時には必ず工具の固定が確実か確認しましょう。緩みやズレがあると振動が大きくなり、加工精度が落ちるだけでなく工具の破損にもつながります。また、加工中は保護メガネや手袋の着用が必須です。工具の刃先は非常に鋭利なので、取り扱い時は手を切らないよう注意が必要です。さらに、使用後は清掃して錆びや汚れを防ぎ、定期的に研磨や交換を行うことで長持ちさせられます。

工具選びのポイントとコストパフォーマンス

工具の選び方は加工の質を左右しますが、初心者は価格だけで選びがちです。実際に使ってみると、安価な工具は摩耗が早く、結果的に交換頻度が上がりコストが膨らむことも多いです。逆に高品質な工具は初期投資が高くても、耐久性や加工精度が高いため、長期的に見るとコストパフォーマンスが良いと言えます。また、加工する素材や形状によって最適な工具が異なるため、専門家や経験者のアドバイスを参考に選ぶのが賢明です。実際に手に取って感触を確かめることも、工具選びの大切なポイントです。

加工精度を高めるための測定技術と管理

基本的な寸法測定器具の使い方

機械加工で最も重要なのは、加工後の寸法精度を正確に測ることです。ノギスやマイクロメーターは代表的な測定器具で、初心者でも使いやすいものです。ノギスは比較的粗い寸法測定に向いていますが、マイクロメーターは0.01mm単位の精密な測定が可能です。使い方は、対象物をしっかり固定し、測定面に誤差が生じないようにゆっくり測ることがポイント。測定時の力加減も一定に保つと安定した結果が得られます。正確な寸法管理ができると、再加工の手間や不良品の発生を減らせます。

表面粗さとその評価方法

加工面の仕上げ具合を示す表面粗さは、製品の性能や耐久性に直結します。表面粗さは専用の粗さ計で測定し、Ra値やRz値といった数値で表されます。粗さが細かいほど滑らかで高品質な仕上がりになりますが、加工時間やコストが増えるため、必要な精度に応じて適切な粗さを設定することが重要です。表面粗さの違いは、実際に手で触った感触や光の反射具合でもある程度判断できます。経験を積むと、視覚と感覚だけでおおよその粗さを見分けられるようになるのも面白いところです。

測定データの管理と活用法

測定したデータは単に記録するだけでなく、加工の改善や品質管理に活用することが求められます。例えば、過去の測定値と比較して加工条件の変化を把握したり、異常値があれば原因を追究して対策を立てることが可能です。最近ではデジタル測定器と連携したデータ管理システムも普及しており、リアルタイムで加工状況を監視することもできます。こうした管理体制を整えることで、ミスを減らし効率的に高精度の製品を作り続けられます。

最新CNC技術と自動化の導入メリット

CNC加工機の基本構造と動作原理

CNC(コンピュータ数値制御)加工機は、プログラムに基づいて自動的に工具を動かし、精密な加工を実現します。基本的な構造は、制御装置、駆動装置、工具保持機構から成り、X軸・Y軸・Z軸の3方向に正確に動作します。これにより、複雑な形状や繰り返しの多い加工も高い精度で行えます。プログラムを作成する際は、加工順序や切削条件を細かく設定できるため、最適な加工方法を追求できます。私自身も最初は操作に戸惑いましたが、慣れると手作業では難しい微細加工も可能になり感動しました。

自動化による生産効率の向上

自動化が進むことで、24時間稼働や人手不足の解消が可能になりました。特に複数の工程を連続して行うセル生産方式やロボットによる材料搬送は、無駄な待ち時間を減らし生産ラインの効率を大幅にアップさせます。また、自動化によって品質のばらつきを抑えられるため、安定した製品供給が実現します。導入コストはかかりますが、長期的には人件費削減や歩留まり改善によって十分に回収できます。実際に自動化ラインを見学した時は、機械がスムーズに連携して動く様子に感動しました。

CNCプログラミングの基礎知識

CNC加工には専用のプログラム言語(Gコード)が使われます。初心者は最初、コードの記述に抵抗を感じるかもしれませんが、基本的なコマンドや座標系の理解から始めるとスムーズです。例えば、直線移動や円弧移動を指示するコードの書き方を覚えるだけでも、簡単な形状は自分でプログラムできます。私は独学で学びましたが、実際に動かしてみることで理解が深まり、ミスが減りました。最近はCAD/CAMソフトと連携してプログラムを自動生成できるので、初心者でも挑戦しやすい環境が整っています。

多様な加工素材とその特性理解

金属材料の種類と加工時の注意点

機械加工でよく使われる金属には、鉄鋼、アルミニウム、銅、ステンレスなどがあります。それぞれ硬さや熱伝導性、切削性が異なり、加工条件の設定も変わります。例えば、ステンレスは硬くて耐食性が高い反面、切削時に工具の摩耗が激しくなるため、切削速度を抑えクーラントをしっかり使う必要があります。アルミは柔らかく加工しやすいですが、切りくずが絡みやすいので工具の排出に注意します。素材の特性を理解することで、適切な工具選びや加工パラメータ設定ができ、効率アップにつながります。

樹脂や複合材料の加工ポイント

金属以外にも樹脂やカーボンファイバーなどの複合材料を扱う機会が増えています。これらは金属と比べて柔らかく軽量ですが、熱に弱かったり、加工中に割れやすい特徴があります。樹脂加工では切削速度を速めに設定し、切削抵抗を減らすことがポイントです。複合材料は繊維方向に注意しながら加工しないと、剥離や層間剥離が起こりやすくなります。加工時の振動や工具の選定も慎重に行う必要があり、専門知識が求められます。私も初めて複合材料を扱った時は試行錯誤しましたが、成功した時の達成感は格別でした。

素材別の加工条件まとめ

| 素材 | 硬度 | 切削速度 | 工具の材質 | 注意点 |

|---|---|---|---|---|

| 鉄鋼 | 高い | 中程度 | 超硬合金 | 切削熱に注意、クーラント使用必須 |

| アルミニウム | 低い | 高い | 高速度鋼(HSS) | 切りくずの排出管理が重要 |

| ステンレス | 非常に高い | 低い | 超硬合金またはダイヤモンドコーティング | 工具摩耗が激しい、冷却を徹底 |

| 樹脂 | 低い | 高い | 超硬合金または特殊コーティング | 熱に弱い、割れやすいので切削条件に注意 |

| 複合材料 | 素材による | 中程度 | 超硬合金 | 繊維方向に注意、層間剥離防止が重要 |

加工技術の応用とトラブル対策

加工中に起こりやすい問題とその対処法

加工中には、バリの発生、工具の破損、寸法のズレなどさまざまなトラブルが起こります。例えば、バリは材料の端部にできる不要な突起ですが、これを放置すると組み立て時に不具合や怪我の原因になります。対策としては切削条件の見直しや、仕上げ工程でのバリ取り作業が効果的です。工具の破損は主に過負荷や誤った取り付け、摩耗が原因なので、定期的な点検と適正な使い方が必要です。寸法ズレは測定ミスや機械の設定ミスが多いので、加工前後のチェック体制を強化しましょう。

加工条件の最適化による効率アップ

加工時間を短縮しつつ品質を保つには、切削速度、送り速度、切込み量などの条件を最適化することが欠かせません。例えば、切削速度を上げすぎると工具の寿命が縮みますが、遅すぎると生産効率が落ちます。経験を積むと、材料の硬さや工具の種類に応じてベストな条件が見えてきます。私は現場で試行錯誤しながら条件を調整し、徐々に作業効率が上がっていくのを実感しました。最適化は一度で終わらず、製品や材料の変化に合わせて継続的に見直すことが大切です。

品質管理とトレーサビリティの重要性

高品質な製品を安定して作るためには、加工工程ごとの品質管理が欠かせません。例えば、加工前の素材検査、加工中の寸法測定、仕上げ後の外観検査を徹底することで、不良品の流出を防げます。また、トレーサビリティ(履歴管理)を導入すれば、どの工程で問題が起きたかを迅速に特定でき、原因究明がスムーズになります。これにより、再発防止策を早期に講じられ、信頼性の高い製品づくりに繋がります。私が関わった現場でも、トレーサビリティ導入後は品質クレームが激減しました。

機械加工スキル向上のための学習法と実践

基本を押さえた座学と実習のバランス

機械加工の習得には理論と実践の両方が欠かせません。座学で材料の性質や工具の特徴を理解し、実習で実際に機械を動かしてみることで知識が定着します。私も最初は本を読むだけでなく、工場見学や実際の加工体験を積極的に取り入れました。その結果、単なる知識だけでなく、現場で役立つ感覚やトラブル対応力が身に付きました。初心者は焦らず基礎からじっくり学び、わからないことは先輩や講師に質問するのが上達のコツです。

継続的なスキルアップのための情報収集

機械加工は技術革新が早い分野なので、新しい工具や加工方法を常に学ぶ姿勢が求められます。専門雑誌やオンラインセミナー、展示会などで最新情報を得ることが効果的です。私も新製品の工具やCNCの新機能については定期的にチェックし、現場に取り入れることで作業効率や品質を向上させています。また、同業者との交流やSNSでの情報共有も刺激になり、自分の視野が広がると感じます。日々の学習が将来の大きな武器になります。

資格取得とキャリア形成のポイント

機械加工に関する国家資格や技能検定を取得することで、専門性を証明しキャリアアップにつなげられます。例えば「機械加工技能士」は実務経験と試験合格で取得可能で、職場での信頼度が高まります。私も資格取得を目指して勉強しましたが、実務に直結した内容なので学んだことをすぐに活かせました。資格は履歴書の強みになるだけでなく、自信にも繋がるので、段階的にステップアップを目指すのがおすすめです。経験と資格の両方が揃うことで、より専門的な仕事にも挑戦しやすくなります。

글을 마치며

機械加工の基本から最新技術まで幅広く理解することで、効率的かつ高品質な製品作りが可能になります。実際の経験を通して学ぶことが何より大切であり、常に新しい知識を取り入れる姿勢が成長につながります。安全管理や適切な工具選びも忘れずに、日々の作業に役立ててください。

알아두면 쓸모 있는 정보

1. 工具の寿命を延ばすには、使用後の清掃と定期的なメンテナンスが欠かせません。放置すると摩耗や錆の原因になります。

2. CNCプログラミングは最初は難しく感じますが、基本コマンドを覚え、実際に動かしてみることで理解が深まります。

3. 加工素材ごとの特性を知ることで、最適な切削条件や工具選択ができ、生産効率が大幅に向上します。

4. 表面粗さは数値だけでなく、手触りや見た目でもある程度判断できるため、経験を積むと検査がスムーズになります。

5. トレーサビリティを導入すると、不良発生時の原因特定が早まり、品質改善が効率的に行えます。

重要事項まとめ

機械加工では、工具の正しい選択と取り扱い、安全管理が生産の基盤となります。加工精度を保つために、寸法測定や表面仕上げの評価を徹底し、データを活用した品質管理が欠かせません。最新のCNC技術や自動化導入は効率化に大きく貢献し、継続的な学習と資格取得がスキルアップの鍵です。これらをバランスよく実践することで、信頼性の高い製品作りが実現します。

よくある質問 (FAQ) 📖

質問: 機械加工を初心者が始めるとき、まず何から学べばいいですか?

回答: まずは基本的な工具の名前や使い方、加工の流れを理解することが大切です。実際に手を動かして簡単な切削や穴あけを体験すると、理論だけでなく感覚的にも理解が深まります。最初は安全面にも注意しながら、基礎をしっかり押さえることで後の応用がスムーズになりますよ。

質問: CNC加工の技術を効率よく習得するコツはありますか?

回答: CNCはプログラミングと機械操作の両方が求められるため、まずは基本的なGコードの読み書きを練習すると良いです。私は最初にシンプルなプログラムを書いて実際に機械を動かすことで、エラーの原因や加工の仕組みが理解できました。加えて、現場での経験や先輩のアドバイスも積極的に取り入れると習得が早まります。

質問: 機械加工の専門スキルを身につけた後、どんなキャリアパスがありますか?

回答: 専門スキルを活かして設計や品質管理、製造技術の改善など幅広い分野で活躍できます。私の知り合いは機械加工の経験を積んだ後、CAD設計や生産ラインの自動化プロジェクトに携わり、技術者としての幅を広げました。さらに資格取得や最新技術の習得を続けることで、より高いポジションや独立も目指せます。